Le contexte historique :

Le goémon a été exploité sur le littoral Français depuis au moins le XVIIème siècle. On l’utilisait alors pour en extraire des matières alcalines utilisées dans la verrerie. La première trace d’une réglementation concernant son exploitation date de l’ordonnance de Marine de Colbert (1681).

Mais la mise en évidence de l’iode par Bernard Courtois en 1811 en étudiant les produits résultant du brûlage des laminaires, a accéléré ce développement. L’iode, une fois dissoute dans l’éthanol (c’est la célèbre teinture d’iode) sera par la suite largement utilisée pour ses propriétés antiseptiques.

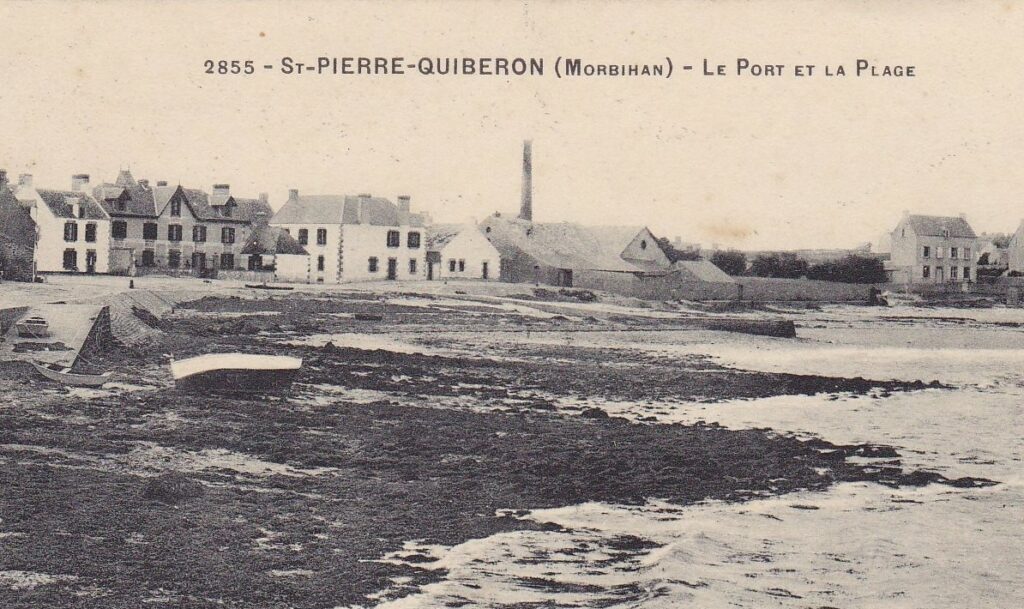

La première usine d’iode a été fondée au Conquet en 1827 après que François Benoit Tissier ait mis au point un procédé industriel d’extraction. A Saint-Pierre, cette activité a été développée un peu plus tard grâce à Célestin Le Gloahec (1841-1926) qui créera une usine sur le Port d’Orange. L’activité de l’usine s’arrêtera en 1922.

Le ramassage et brûlage du goémon vu par les peintres, la photo (ci dessus) représente une peinture de Caroline Espinet , les dernières lueurs du soleil couchant éclairent la pointe de Beg-en-Aud.

L’industrie des algues sur la commune de Saint-Pierre-Quiberon

La matière première est abondante sur la presqu’île, que ce soit le goémon de rive, c’est-à-dire lié à la roche et accessible à marée basse, ou le goémon d’épave, arrivant avec le flux des marées. Le goémon d’épave peut être ramassé à tout moment de l’année. Mais la « pêche » au goémon de rive a été règlementée par un arrêté municipal dès l’année 1869. Ainsi la coupe du goémon de rive n’était possible que du 20 aout au 10 octobre et restait réservée aux seuls habitants de la commune. Le goémon pouvait toutefois être récolté sur les rochers ou sur les ilots isolés à tout moment de l’année mais devait être alors impérativement transporté par des inscrits maritimes.

Après une forte tempête, les courants pouvaient parfois accumuler des épaisseurs très importantes de goémon d’épave comme on peut le voir encore parfois au Toul Breign, qui est la plage entre Saint-Joseph de l’Océan et Portivy. Toul Breign se traduit littéralement en Français par trou pourri. Cette dénomination est en lien avec la forte odeur des algues qui en s’accumulant, se décomposent par échauffement.

Pour la partie nord de la commune, la récolte avait lieu de Penthièvre jusqu’au Fozo en passant par le Nichtillotch. On récoltait donc aussi les laminaires à Téviec et à Guernic. Un goémonier originaire du Finistère venait y passer la saison estivale, accompagné de son cheval jusque dans les années 1930. Selon une anecdote racontée par Marie Guillaume (Lorec) lors de la fête de Lotivy en 1994, le goémonier faisait un premier voyage avec son cheval puis un second avec sa charrette.

Il résidait ensuite dans une petite cabane en pierre dont il reste encore les murs. Lors de leurs fouilles de la nécropole de Téviec entre 1928 et 1930, la famille Pequart cohabitera en bonne intelligence avec des goémoniers stationnés sur l’ile. Ils les connaissaient pour les avoir déjà rencontrés sur l’ile aux moutons aux Glénan deux ans plus tôt.

Plusieurs films y ont été tournés lors de leur séjour où l’on voit le travail du goémon sur l’île.

Ces films réalisés par Saint-Just Péquart ont récemment été mis en ligne par l’Association Melvan. Ils constituent un témoignage unique de cette industrie il y a près de 100 ans. Voir à la fin de cet article.

Procédé de transformation du goémon en soude

Les algues étaient ensuite remontées sur la dune à l’aide de charrettes, brouettes ou civières pour être séchées par le soleil et le vent. Le brûlage avait lieu dans des fosses rectangulaires d’environ 5 mètres de long par 50 centimètres de large et 40 centimètres de profondeur creusées sur la falaise et garnies de pierres plates. Le fond des fosses était aussi revêtu de pierres plates car le brûlage en présence de sable diminuait la teneur en iode des pains de soude.

On commençait le feu avec des brindilles et fagots, puis on jetait les algues sèches à la fourche. Les cendres, à la fin de l’opération, étaient une boue en fusion remuée par une tige de fer de trois mètres (nommée ringard dans la presqu’île ou pifoun dans le Finistère) terminée d’une partie aplatie à la forge. Des pierres intercalaires étaient enfin rajoutées dans les fours avant la solidification de la soude pour former des pains d’environ 50 kilos.

Il fallait remuer continuellement la soude, afin de ramener à la surface les parties non brûlées et d’améliorer sa prise en masse. C’était un travail exténuant dans la fumée et la chaleur. Cette opération devait être menée avec soin car la combustion s’auto-alimentait. Un ajout trop rapide d’algues pouvait amener la température du bain à augmenter trop brutalement !

Ceci avait pour effet de volatiliser une partie des composés alcalins mais surtout d’évaporer les iodures et donc par conséquent de diminuer la qualité des pains de soude et leur valeur d’achat par l’usinier. A contrario, une température trop basse empêchait la fusion partielle des matières salines et donc la formation correcte du pain de soude.

L’exploitation du goémon à Portivy-Renaron

Les gens de Renaron avaient leurs fours à goémon au Fozo. Les habitants de Portivy, dont mon arrière grand mère Maria Matho (1864-1952) utilisaient ceux qui étaient situés au Toul Breign ou encore sur le champ à Bauvais (déformation de Bouvais, nom du directeur de la conserverie Bouvais Flon) située non loin sur le port de Portivy.

A Portivy et même sur l’ensemble de la presqu’île, on utilisait pas l’appellation goémon pour désigner les laminaires ou le varech qui arrivaient à la côte mais plutôt le terme Cornail (ou Kornail). Ma grand mère Suzanne Henrio (1910-1996), nous a souvent raconté qu’elle s’amusait avec les autres enfants de Portivy et de Renaron à sauter au dessus des fosses où brûlait ce cornail. Les anciens disaient également aux enfants que les fumées âcres émanant du goémon étaient bonnes pour la santé car ça soignait les maux de poitrine.

Pour faire une tonne de soude, il fallait cinq tonnes de goémons secs, qui correspondaient à vingt cinq tonnes de goémons verts. La masse d’iode extraite de cette énorme quantité d’algues est de seulement 10 à 15 kilos. On imagine le volume gigantesque de goémons à ramasser pour obtenir les 70 tonnes d’iode de la production française de 1913. La production d’un goémonier était d’une dizaine de tonnes de soude par an.

Les pains produits à Portivy étaient enfin acheminés à l’aide de brouettes à l’usine Le Gloahec. L’usine était surtout approvisionnée par bateau comme nous le verrons plus loin.

Le travail à l’usine Le Gloahec

D’après un article paru dans la revue En Avant en 1973 à partir des souvenirs recueillis par Victor Le Goahec, petit fils de Célestin Le Gloahec.

Le procédé de fabrication de l’iode

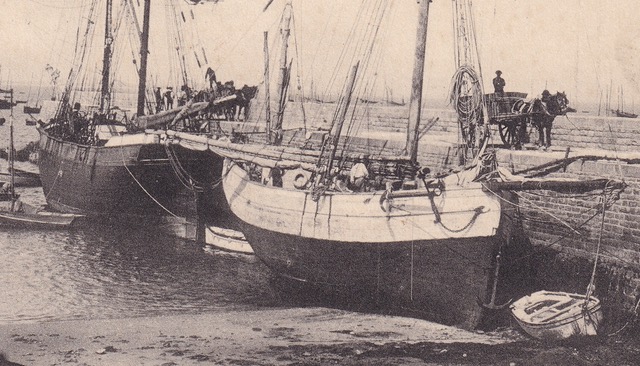

Les soudiers venaient livrer à l’usine ces pains de soude. Il en venait d’Hoëdic, du Beniguet, et plus loin de Molène et de l’île d’Yeu. L’usine de Saint-Pierre s’approvisionnait de Conguel à Plouharnel. Célestin Le Gloahec avait fait construire le Caludo qui faisait tous ses transports de soude du Finistère, d’Hoëdic, de l’île d’Yeu.

On lessivait à l’eau douce la soude concassée (de la grosseur d’une noix) dans les trémies. Les eaux de tête enrichies étaient évaporées dans des chaudières de fer (5 mètres de long, 1,50 mètre de large, 40 centimètres de profondeur) dont le fond était placé sur des fours en brique, munis de grilles en fonte pour laisser tomber les scories. On chauffait au charbon. Les cinq chaudières travaillaient chacune à une concentration donnée.

On récoltait les sels solubles à chaud (Kaïnite) qu’on jetait sur des égouttoirs en lattes de bois. A l’aide de plusieurs opérations, on obtenait des cristaux de chlorures de potassium. Le chlorure de sodium (sel commun) lui n’étant pas beaucoup plus soluble à chaud qu’à froid, pouvait être alors éliminé.

Le chlorure de potassium raclé des parois des cristallisoirs était brouetté au magasin à chlorures. La cinquième chaudière était la chaudière à iodure. L’iode était récoltée au fond de jarres en grès d’une contenance de 100 litres puis mis à sécher dans des caisses en bois dont le fond et les parois étaient revêtus de papier buvard qu’on changeait plusieurs fois jusqu’à ce que l’iode précipité fut bien sec. Plusieurs étapes non décrites ici étaient ensuite nécessaires afin de transformer les iodures en iode par précipitation.

On procédait à la sublimation (opération qui consistait à évaporer un corps solide sans le faire passer par l’état liquide) en jetant l’iode brut dans des plats de terre cuite ronds de 40 cm de diamètre que l’on recouvrait d’un autre plat en forme de dôme. On faisait un joint avec des bandes de papier journal collé. On plaçait les plats sur un lit de sable chauffé par des fours, mais à température relativement basse – en dessous de 110°C.

L’iode sublimait en beaux cristaux violets sur le dôme supérieur. On mettait l’iode sublimé dans des barils de chêne de vingt litres contenant chacun cinquante kilos d’iode. Les barils étaient fabriqués par un tonnelier appelé Henriot.

Célestin Le Gloahec était aussi armateur

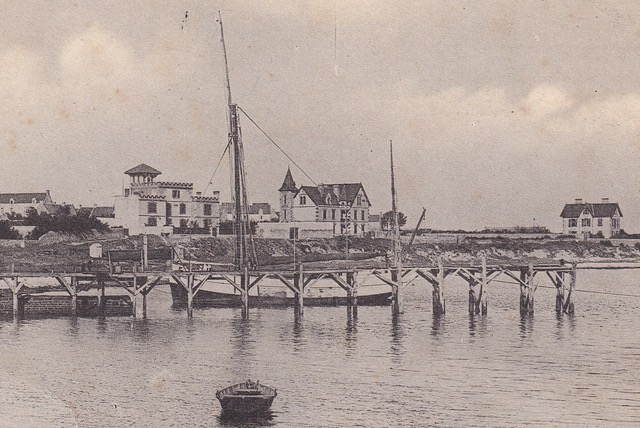

Deux des bateaux armés par Célestin Le Gloahec. A gauche la Marie, (le nom de la femme de son fils Ludovic) une goélette de 125 tonneaux, construite à Nantes en 1870 et torpillée en 1917. C’est une carrière très longue pour un bateau en bois. La Marie naviguait entre Cardiff et Saint-Pierre. A l’aller, elle embarquait des poteaux de mines et au retour, elle ramenait du charbon qui était utilisé pour faire tourner les chaudières de l’usine. A droite, le Caludo, du nom de Camille (cousin de Ludovic) et de Ludovic Le Glohaec. C’était un dundee qui lui servait à approvisionner l’usine en soude à partir des îles du littoral Breton.

au photographe Villard de Quimper.

La gestion de l’usine

Pour l’approvisionnement en charbon, Célestin Le Glohaec avait fait construire « La Marie » qui allait à Cardiff (pays de Galles). L’excédent de charbon était vendu dans la presqu’île.

Les résidus de soude étaient vendus à l’agriculture. Les paysans de « la grande terre » venaient les chercher à l’usine. La kaïnite était aussi vendue par wagons complets (le chemin de fer est arrivé dans la presqu’île dès 1884) en vrac pour l’agriculture. Le chlorure de potassium était mis en sac de cent kilos et acheté par les fabricants d’acide chlorhydrique.

L’usine était alimentée en eau douce par le fameux Poul-Bezine relié à un bac en ciment dans l’usine. Avec une louche de dix litres, un ouvrier (du nom de Bernes) puisait l’eau dans la mare pour amorcer à cause de l’absence de pente. Mais l’été, le Poul-Bezine était un marécage presque à sec. On prenait l’eau au puits de l’ancienne distillerie en bordure de la route nationale.

Le fils de Célestin, Ludovic Le Gloahec, à sa sortie de l’école Centrale de Paris devint l’associé de son père en 1894 et apporta à l’usine des perfectionnements techniques. L’usine travaillait nuit et jour car on ne pouvait éteindre et rallumer les feux sans un très mauvais rendement.

Un contremaître homme de grande qualité, Denis, avait été formé par M. Le Glohaec à faire les analyses et les achats de soude.

L’usine employait entre 35 et 37 hommes : 5 casseurs de soude, 4 chauffeurs, 4 hommes aux trémies et au lessivage des soudes, 6 hommes aux chaudières d’évaporation, 4 hommes aux cristallisoirs et à l’emmagasinage des sels, 2 hommes à la précipitation de l’iode, deux hommes à la sublimation de l’iode, 2 manoeuvres, 2 charretiers, 2 pompeurs d’eau douce et un tonnelier.

Le marché évolue , une concurrence internationale

L’iode des cendres de varech est rapidement concurrencée par l’iode du Chili. Une entente internationale se met en place à la fin du XIXème siècle pour éviter la concurrence. Elle sera supprimée en 1934. A la fin de la seconde guerre mondiale, il ne reste plus que 13 usines en France qui peinent à subvenir au marché national et le prix de revient de l’iode Français est 5 fois plus élevé que l’iode Chilien ou Javanais. Les dernières usines fermeront dans les années 50. L’usine de Saint-Pierre fermera en 1922 et sera remplacée par une conserverie (la bonne Bretonne).

Une nouvelle exploitation vers 1925 et jusqu’à la fin de la guerre,

Le goémon a de nouveau été exploité par monsieur Jean Lamblardy, un ingénieur chimiste installé sur la route de Portivy à Kerhostin. Il brûlait le goémon dans un four en maçonnerie de section carrée. Ce four a été démoli dans les années 1990. Jean Lamblardy a rendu de grands services à la population pendant la guerre en réalisant des produits de substitution, comme du savon, de la lessive ou encore de l’eau de javel. On troquait 250 grammes de beurre contre 250 grammes de savon. Toujours selon ma grand mère Suzanne, ce savon était rude quand il s’agissait de l’utiliser pour la toilette des petits enfants.

Les autres utilisations des goémons

Dans la baie, il y avait aussi Le Foess ou Bezinn. Cette herbe marine (zostère) dont le feuillage est de couleur marron se ramassait sur la grève. Les anciens en faisaient traditionnellement la garniture des literies, des paillasses, ou de la litière.

Patrick Luco se rappelle qu’enfant, à Port Haliguen, il dormait très bien sur ces couchages tout comme ses enfants l’ont fait bien plus tard. Un avantage non négligeable avec les enfants en bas âge : quand il y avait un petit pipi au lit, on changeait le bezinn contre du frais. C’était gratuit, et très sain ! Il y avait des champs entiers de cet herbier dans la Baie jusque au début des années 1960. Il reste des touffes éparses à Saint-Julien, Kermorvan, Conguel, et à Houat (treach’ er Goured). C’était le biotope privilégié des rougets, morgates, hippocampes, syngnates, araignées et des alevins de beaucoup d’espèces y compris les langoustes.

Louis Raphaël Mariage de Kerhostin ainsi qu’Alfred Thibaudeau, en avaient même fait une activité industrielle.

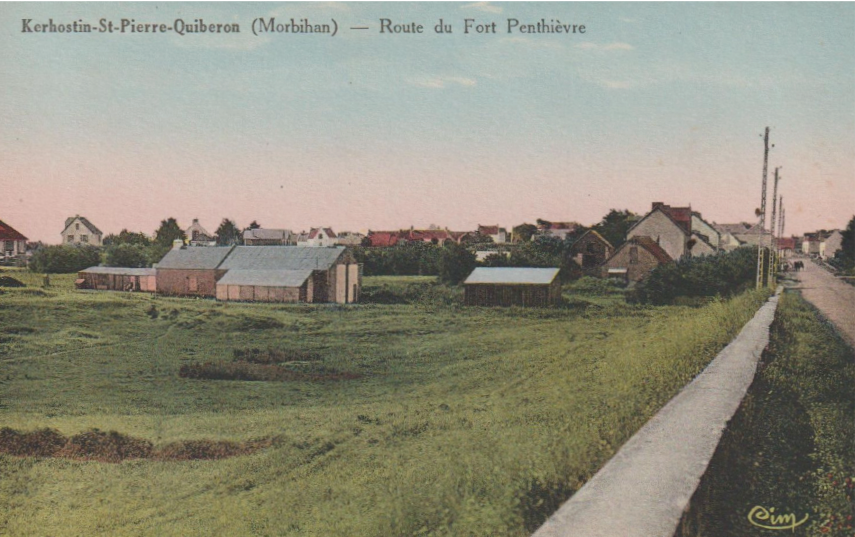

Les établissements Mariage étaient situés sur la gauche de la route allant du fort Penthièvre vers Kerhostin.

Ceux de monsieur Thibaudeau étaient quant à eux installés au Govendroch, c’est à dire dans la partie gauche de Penthièvre avant d’arriver dans la presqu’île.

Enfin le goémon reste toujours un excellent amendement pour les cultures. Les cultivateurs de la commune comme Pierre Le Guennec ou François Le Tallec le ramassaient jusqu’encore très récemment au Toul Breign ou au fond du port de Portivy pour le répandre sur leurs champs. Il n’est pas rare encore de nos jours de voir des personnes ramasser des remorques de varech sur la cale de Portivy en hiver ou au printemps quand il arrive après un coup de mer.

Sources :

- Revue En Avant (1973) qui était écrite, rédigée et diffusée par Loisirs et Culture.

- Archives Départementales du Morbihan

- Comptes rendus du conseil Municipal de Saint-Pierre

- Archives personnelles

- Un grand merci à Patrick Luco

- information de Marie-Catherine Puget sur les noms « la Marie » et « La Caludo »

Films ci dessous réalisés par Saint-Just Péquart vers 1928, documents de Catherine Morel Péquart, vidéos retraitées par Jacques Buttin et mise en ligne par l’association Melvan.

Une réponse

Caludo contraction de Camille et Ludovic. Camille Alluard était l’époux de Marie Louise « Blanche » Le Gloahec, fille de Célestin, donc Camille était le beau-frère de Ludovic, tous deux directeurs associés de la double entreprise Le Glohaec : armateurs et industriels.